服務熱線

0769-28680919

153-2293-3971

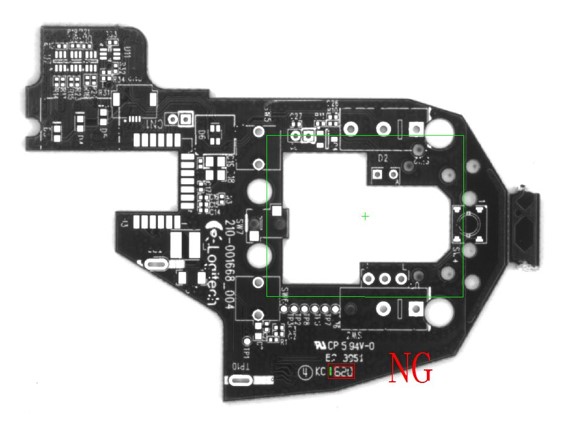

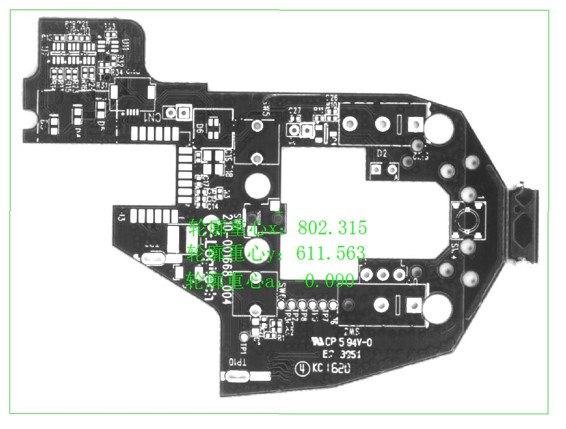

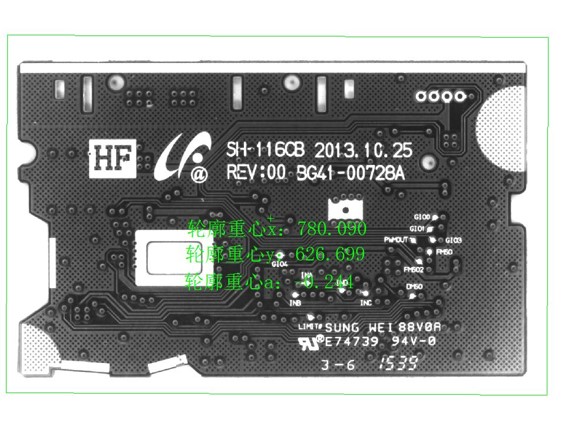

康耐德智能的PCB混料視覺檢測系統結合字符識別與輪廓識別技術,通過高精度硬件配置和智能算法,實現對PCB板元件的精準檢測,避免混料問題。

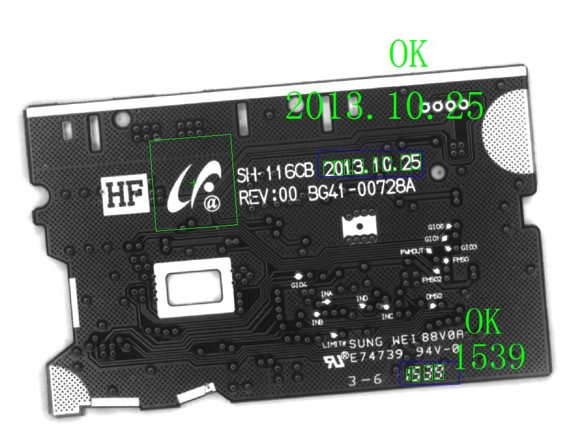

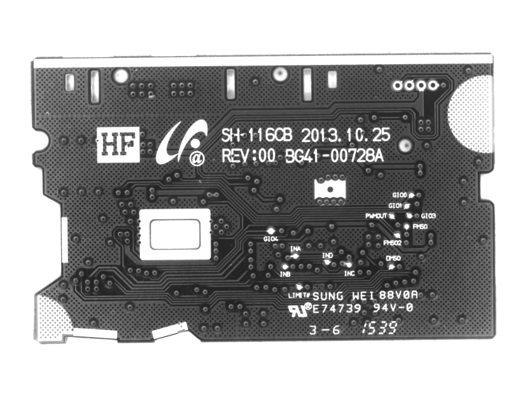

系統采用光學字符驗證技術,通過工業相機捕獲PCB元件表面的字符信息(如型號、批次號),利用圖像處理算法進行實時比對。使用康耐德自主研發的視覺平臺,可快速識別字符內容,確保與預設信息一致,避免因字符錯誤導致的混料。

多工位分區域檢測

類似硬盤容器檢測案例,系統可能采用多相機分區域策略。例如,將PCB板劃分為多個檢測區域,每個工位的相機負責特定區域的字符識別,提高檢測效率并降低硬件成本(如使用多套百萬像素級相機,而非單一高像素相機)。

光源優化與圖像增強

字符檢測需依賴特定光源設計,通過高對比度照明突出字符邊緣,減少環境光干擾。例如,光源控制器支持頻閃功能,在曝光瞬間提升亮度,確保高速產線中圖像清晰穩定。

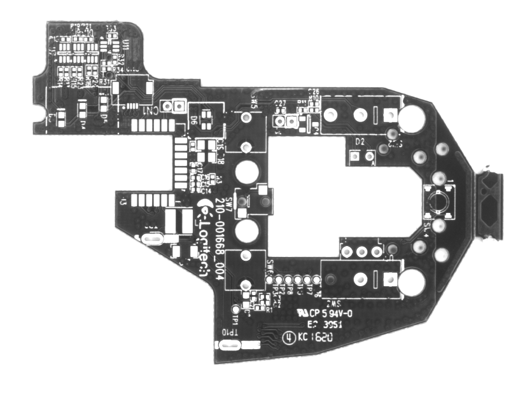

二、輪廓識別技術

幾何特征分析

系統通過輪廓識別檢測元件的尺寸、形狀及位置。例如,使用AI驅動的邊緣學習工具分析元件的幾何特征,快速判斷是否符合標準輪廓,識別異常形狀或尺寸偏差。

2.5D拓撲成像

結合明暗識別技術,系統可生成PCB表面的2.5D拓撲圖像,精確捕捉微小輪廓缺陷(如焊點凹陷、元件翹曲),區分外觀瑕疵與功能性缺陷。

模式匹配與定位算法

采用幾何圖案匹配技術,即使元件位置偏移或角度變化,系統仍能準確定位并提取輪廓特征,確保檢測魯棒性5。

三、系統集成與優勢

硬件配置

典型配置包括高分辨率工業相機、低畸變鏡頭及專用LED光源,確保成像精度(可達0.031mm/像素)。

軟件平臺

康耐德自主開發的視覺處理平臺支持靈活設置檢測參數,集成AI工具(如分類、分割模型),實現自動化判定與數據統計,輔助優化生產流程。

應用效果

通過實時檢測與自動報警機制,系統可減少人工干預,提升檢測速度(如產線吞吐量翻倍),并降低誤判率。

四、典型應用場景

PCB元件混料檢測

檢測不同型號元件是否錯裝,如通過字符識別核對電阻、電容標識,結合輪廓分析確認封裝尺寸是否符合設計規范。

表面缺陷與異物檢測

識別焊點缺陷、線路斷裂或外來異物,避免因工藝問題導致混料風險。

總結

康耐德智能的視覺檢測系統通過字符與輪廓雙維度識別技術,結合高精度硬件與智能算法,為PCB混料問題提供了高效解決方案。其技術核心在于光源優化、多工位協同及AI驅動分析,適用于高精度、高吞吐量的工業場景。

官方公眾號

官方公眾號 官方抖音號

官方抖音號Copyright ? 2022 東莞康耐德智能控制有限公司版權所有.機器視覺系統 粵ICP備2022020204號-1 聯系我們 | 網站地圖